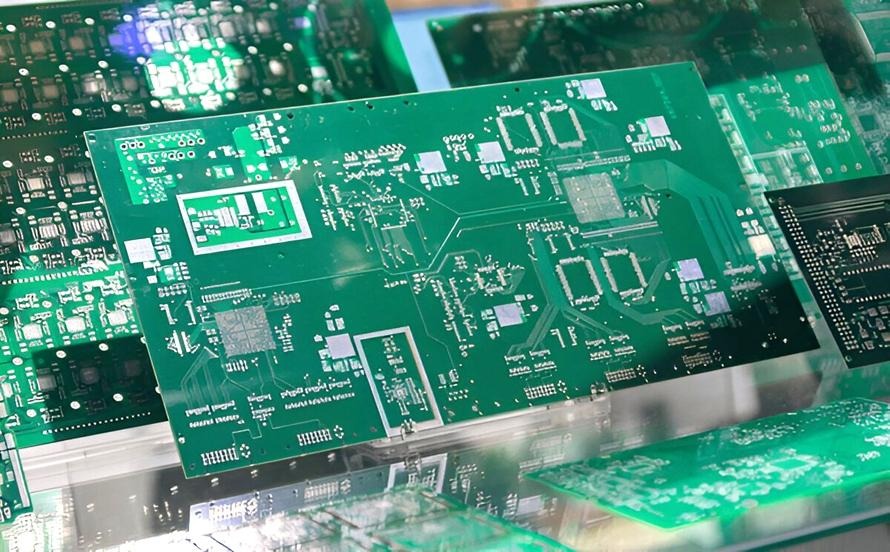

Die unbestückte Leiterplatte ist das Fundament nahezu jeder elektronischen Schaltung. Bevor Bauteile wie Widerstände, Kondensatoren oder integrierte Schaltkreise montiert werden, bildet sie die Basis, auf der sämtliche Verbindungen, Leiterbahnen und Pads strukturiert sind. Diese Platine, auch als „bare board“ oder „bare PCB“ bezeichnet, enthält noch keine elektronischen Komponenten, erfüllt jedoch bereits die wesentliche Funktion, elektrische Signale zuverlässig zu leiten und Stromkreise präzise zu verbinden.

Unbestückte Leiterplatten spielen eine entscheidende Rolle in der gesamten Elektronikproduktion – vom Prototypenbau über die Kleinserienfertigung bis hin zur Massenproduktion. Ihr Design und ihre Qualität bestimmen maßgeblich, wie effizient, stabil und langlebig ein elektronisches Gerät später arbeitet.

Aufbau und Materialien einer unbestückten Leiterplatte

Eine unbestückte Leiterplatte besteht aus mehreren Schichten, die speziell auf die Anforderungen der jeweiligen Anwendung abgestimmt sind. Die Basis bildet das Substrat, meist aus FR4 (glasfaserverstärktem Epoxidharz), das für mechanische Stabilität und elektrische Isolierung sorgt. Alternativ werden auch spezielle Materialien wie Aluminiumoxid, Polyimid, Rogers oder PTFE verwendet, wenn es um Hochfrequenz- oder Hochtemperaturanwendungen geht.

Auf dieser Basisschicht befinden sich leitfähige Kupferschichten, die durch Ätzprozesse strukturiert werden, um Leiterbahnen, Pads und Vias zu formen. Diese bilden die „Straßen“ des elektronischen Systems, auf denen später die elektrischen Signale zwischen den Komponenten fließen. Überzogen werden die Kupferflächen in der Regel mit einem Lötstopplack (meist grün, manchmal aber auch blau, rot oder schwarz), der ungewollte Lötbrücken verhindert und die Leiterbahnen vor Oxidation schützt.

Eine zusätzliche Schutzschicht ist die Oberflächenbeschichtung, die beispielsweise als HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) oder OSP (Organic Solderability Preservative) ausgeführt sein kann. Diese Beschichtungen verbessern die Lötbarkeit und erhöhen die Lebensdauer der unbestückten Leiterplatte. Schließlich wird ein Siebdruck (Silkscreen) aufgetragen, der wichtige Markierungen, Bauteilpositionen und Identifikationsnummern enthält.

Herstellung einer unbestückten Leiterplatte

Die Fertigung einer unbestückten Leiterplatte ist ein präziser, mehrstufiger Prozess, bei dem aus einem einfachen Basismaterial eine komplexe elektrische Plattform entsteht. Zunächst wird das Design mithilfe von CAD-Software erstellt und in Fertigungsdaten (Gerber-Dateien) umgewandelt. Anschließend erfolgt das Zuschneiden der Laminatplatten und das Aufbringen der Kupferschichten.

Durch fotolithografische Verfahren werden die Leiterbahnenmuster auf die Kupferoberfläche übertragen und anschließend geätzt, sodass nur die gewünschten Verbindungen bestehen bleiben. Danach werden Bohrungen gesetzt – entweder für Durchkontaktierungen, Befestigungslöcher oder Bauteilanschlüsse. Bei mehrlagigen Platinen werden anschließend die einzelnen Schichten laminiert und metallisiert, um eine durchgängige elektrische Verbindung zu gewährleisten.

Nach Abschluss der Strukturierung werden die Oberflächenbeschichtungen und der Lötstopplack aufgetragen, bevor eine abschließende Qualitätskontrolle stattfindet. Dabei werden die elektrischen Eigenschaften, Maßtoleranzen und Oberflächenqualitäten der unbestückten Leiterplatte überprüft. Nur fehlerfreie Platinen gehen anschließend in den nächsten Fertigungsschritt – die Bestückung.

Vorteile einer unbestückten Leiterplatte

Die unbestückte Leiterplatte bietet zahlreiche Vorteile, die sie zur unverzichtbaren Grundlage jeder elektronischen Baugruppe machen. Einer der größten Vorteile liegt in ihrer Anpassungsfähigkeit. Sie kann in nahezu jeder Größe, Form und Schichtzahl gefertigt werden, um den individuellen Anforderungen einer Schaltung gerecht zu werden. Egal ob einfache einlagige Platine oder komplexe Multilayer-Struktur – die unbestückte Leiterplatte bildet immer den Ausgangspunkt.

Ein weiterer entscheidender Vorteil ist ihre hohe Zuverlässigkeit. Da sie vor der Bestückung auf elektrische Durchgängigkeit und Kurzschlussfreiheit geprüft wird, dient sie als Qualitätsgarantie für den späteren Fertigungsprozess. Zudem ermöglicht die unbestückte Leiterplatte eine präzise Kontrolle über das elektrische Verhalten, da alle Leiterbahnen, Impedanzen und Isolationsabstände genau definiert sind.

Auch in der Prototypenentwicklung spielt die unbestückte Leiterplatte eine zentrale Rolle. Ingenieure können damit neue Schaltungsdesigns testen, Änderungen umsetzen und Layouts optimieren, bevor die Serienproduktion startet. Das spart Kosten, Zeit und reduziert Fehlproduktionen.

Anwendungen der unbestückten Leiterplatte

Die unbestückte Leiterplatte wird in praktisch allen Bereichen der Elektronik eingesetzt. In der Konsumgüterindustrie findet man sie in Smartphones, Computern, Fernsehern und Haushaltsgeräten. In der Automobilindustrie ist sie ein wesentlicher Bestandteil von Steuergeräten, Sensoren und Beleuchtungssystemen.

In der Medizintechnik werden unbestückte Leiterplatten für hochpräzise Anwendungen wie bildgebende Systeme oder tragbare Überwachungsgeräte eingesetzt, bei denen Zuverlässigkeit und Miniaturisierung von größter Bedeutung sind. Auch in der Industrieautomation, Telekommunikation und Raumfahrttechnologie ist die unbestückte Leiterplatte unverzichtbar.

Ein besonders wachsendes Einsatzgebiet ist die Leistungselektronik. Hier sorgen unbestückte Leiterplatten mit speziellen Materialien wie Aluminium oder Keramik für optimale Wärmeableitung und elektrische Stabilität bei hohen Spannungen und Strömen.

Die Bedeutung der Qualität bei unbestückten Leiterplatten

Die Qualität einer unbestückten Leiterplatte hat direkten Einfluss auf die Funktionalität des Endprodukts. Selbst kleinste Fehler in der Leiterbahnbreite, Bohrung oder Kupferbeschichtung können zu Ausfällen, Kurzschlüssen oder Signalstörungen führen. Daher ist eine präzise Fertigung, kombiniert mit strenger Qualitätskontrolle, von höchster Wichtigkeit.

Zudem spielt das Layoutdesign eine entscheidende Rolle. Eine durchdachte Platzierung der Leiterbahnen und Vias sorgt für stabile Signalübertragung und minimiert elektromagnetische Störungen. Auch die Auswahl des richtigen Materials entscheidet darüber, ob die Leiterplatte für Hochfrequenz-, Hochtemperatur- oder flexible Anwendungen geeignet ist.

Fazit

Die unbestückte Leiterplatte ist weit mehr als nur eine einfache Trägerstruktur – sie ist das Herzstück jeder elektronischen Schaltung. Ihre Präzision, Stabilität und Materialqualität bestimmen maßgeblich die Leistungsfähigkeit, Effizienz und Lebensdauer elektronischer Geräte. Vom ersten Entwurf bis zur fertigen Serienproduktion ist sie ein unverzichtbarer Bestandteil der Elektronikentwicklung.

Wer höchste Qualität und Zuverlässigkeit in der Elektronikfertigung anstrebt, sollte mit einem erfahrenen Leiterplattenhersteller (unbestückt) zusammenarbeiten. Ein solcher Partner bietet modernste Fertigungstechnologien, hochwertige Materialien und maßgeschneiderte Lösungen, um unbestückte Leiterplatten exakt nach den technischen Anforderungen des Kunden zu produzieren – die ideale Basis für erfolgreiche und langlebige elektronische Produkte.